So funktioniert das Schneiden mit Wasser

Hat Wasser wirklich ausreichend Kraft, um damit feste Materialien wie Metall und Kunststoff zu schneiden? Denken Sie zum Vergleich einmal an die „Pilze“ im Schwimmbad: Aus diesen tritt das Wasser mit einer solchen Kraft aus, dass es sich für nicht wenige Besucher anfühlt, als könne Ihnen der Wasserstrahl bzw. -fall „die Haut vom Rücken fetzen“. Was sich martialisch anhört, zeigt jedoch vor allem eins: Wird Wasser mit entsprechendem Druck durch eine Düse geschickt und dadurch beschleunigt, baut es eine erstaunliche Kraft auf. Der Hochdruckwasserstrahl eignet sich deshalb hervorragend für die Anwendung im Trennschnitt. Das macht sich die Industrie, u.a. in der Metallbearbeitung und in der Fertigung, erfolgreich zunutze.

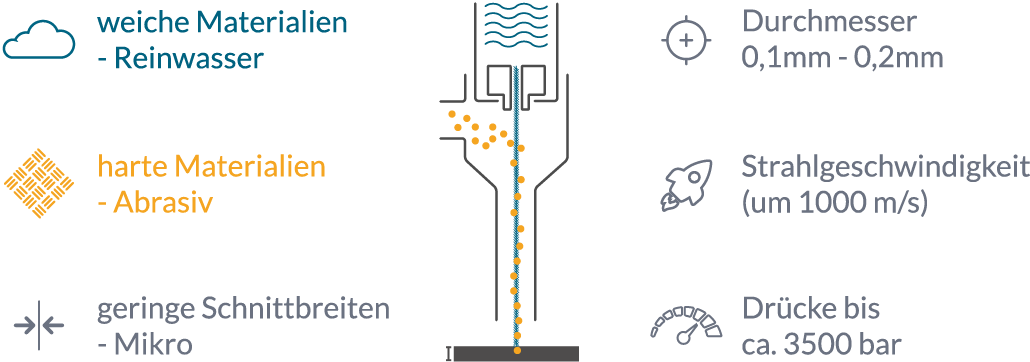

Für den Aufbau des Drucks beim Wasserstrahlschneiden sind Hochdruckpumpen verantwortlich. Theoretisch möglich sind Drücke bis ca. 6500 bar, in der Praxis sind jedoch um die 3500 bar gebräuchlich. Anschließend wird der Wasserstrahl durch eine feine Düse geschickt. Aus dem Schneidkopf tritt der Wasserstrahl dann mit Überschallgeschwindigkeit (um 1000 m/s) aus und ist aufgrund seiner starken Beschleunigung und Bündelung (haarfein, ca 0,1 mm im Durchmesser) nun in der Lage, vielfältige Materialien zu schneiden.

Soll der Trennschnitt eine größere Materialdicke bewältigen, wird dem Wasserstrahl in einer Mischkammer ein Abrasiv beigefügt (beispielsweise Granatsand), bevor er durch den Schneidkopf austritt. Beim sogenannten Abrasiv-Wasserstrahlschneiden werden somit zwei Verfahren kombiniert: Die Kraft des Wassers unter hohem Druck und der vom Sandpapier bekannte Schmirgeleffekt des Abrasivs. Der Wasserstrahl besitzt, sobald er aus dem Schneidkopf austritt, einen höheren Durchmesser (ca. + 0,2 mm) als beim Reinwasserstrahlschneiden.